|

Экономика, организация и управление на предприятии

Учебник/ Корсаков М.Н., Ребрин Ю.И., Федосова Т.В., Макареня Т.А., Шевченко И.К. и др.; Под ред. М.А.Боровской. - Таганрог: ТТИ ЮФУ, 2008. - 440с.

3. Организация и планирование производства

3.3. Техническая подготовка производства новых изделий

3.3.2. Технологическая подготовка производства новых изделий

Цель технологической

подготовки производства новой продукции (ТПП) ─ это обеспечение полной технологической

готовности предприятия к производству новых изделий с заданными

технико-экономическими показателями. Под технологической готовностью понимается

наличие полного комплекта технологической документации и средств

технологического оснащения, необходимых для производства новых изделий.

Работа регламентируется стандартами Единой системы технологической

подготовки производства (ЕСТПП). Она определяет порядок организации управления

ТПП, предусматривает разработку и широкое применение прогрессивных

технологических процессов, использование технологической оснастки и

оборудования, средств механизации и автоматизации производственных процессов,

инженерно-технических и организационно-управленческих работ.

Технологическая

подготовка производства на предприятии выполняется отделами главного технолога,

главного металлурга, главного сварщика, а также технологическими бюро основных

цехов. Материальной базой для них служат инструментальный и модельный цехи,

технологические лаборатории, опытное производство.

Исходными данными для проведения ТПП являются:

1)

полный комплект конструкторской документации на новое изделие;

2)

максимальный годовой объем ее выпуска при полном освоении с учетом

изготовления запасных частей и поставок по кооперации;

3)

предполагаемый срок выпуска изделий и объем выпуска по годам с учетом

сезонности;

4)

планируемый режим работы предприятия (количество смен, продолжительность

рабочей недели);

5)

планируемый коэффициент загрузки оборудования основного производства и

ремонтная стратегия предприятия;

6)

планируемые кооперированные поставки предприятию деталей, узлов

полуфабрикатов и предприятия-поставщики;

7)

предполагаемые рыночные цены новых товаров с учетом ценовой стратегии

предприятия и его целей;

8)

принятая стратегия по отношению к риску (с точки зрения наличия

дублирующего оборудования);

9)

политика социологии труда предприятия.

До начала работ по ТПП, как правило,

проводится технологический контроль чертежей, который необходим для анализа и

проверки запроектированных изделий (деталей) на технологичность их конструкций,

правильность назначения классов точности обработки, рациональность схем сборки

и т. д.

Отработка изделий на

технологичность

Технологичность ─ это экономичность

изготовления изделия в конкретных организационно-технологических и

производственных условиях при заданных масштабах выпуска.

Отработка изделий на

технологичность (технологический контроль) производится на всех этапах создания

конструкторской документации:

·

на стадии эскизного проекта производится анализ конкретных

конструкторских решений, в том числе целесообразности выбранных материалов,

рациональности и технологичности членения конструкции на сборочные единицы,

блоки, агрегаты, обеспечение простоты сборки, разборки и т.п.;

·

на стадиях технического и рабочего проектов принимаются

окончательные решения о технологичности изделия и точности изготовления его

элементов;

·

на стадии изготовления опытного образца и опытной партии

завершается отработка конструкции на технологичность: конкретизируются условия

обеспечения технологичности, в том числе возможность использования типовых

технических процессов, унифицированной переналаживаемой оснастки и имеющегося

или изготавливаемого оборудования.

Показатели технологичности

конструкции

делят на две группы:

·

технологическая рациональность конструкторских решений;

·

преемственность конструкции.

Технологическую рациональность

характеризуют:

·

трудоемкость изготовления;

·

удельная материалоемкость;

·

коэффициент использования материалов;

·

технологическая себестоимость;

·

удельная энергоемкость изготовления изделия;

·

удельная трудоемкость подготовки изделия к функционированию;

·

коэффициент применяемости материалов;

·

коэффициент применения групповых и типовых технологических

процессов и др.

Преемственность конструкции

характеризуют:

1) коэффициент

применяемости Кпр:

Кпр = (m ‑ mор)/m , (3.17)

где m ─ общее количество

типоразмеров (наименований) деталей (элементов, микросхем и т.п.);

mор ─количество оригинальных

деталей;

2) коэффициент

повторяемости Кп:

Кп

= mоб/m, (3.18)

где mоб ─ общее количество деталей;

3) коэффициент унификации

Ку:

Ку

= mу/m, (3.19)

где mу ─ число унифицированных стандартных и заимствованных

деталей, выпускаемых предприятиями отрасли;

4) коэффициент

стандартизации Кст:

Кст

= mст/m, (3.20)

где mст ─ число стандартных деталей.

Коэффициенты Кпр, Кп, Ку, Кст целесообразней рассчитывать по отношению к трудоемкости

элементов.

Основными этапами ТПП являются:

1)

разработка технологических процессов;

2)

проектирование технологической оснастки и нестандартного оборудования;

3)

изготовление средств технологического оснащения (оснастки и

нестандартного оборудования);

4)

выверка и отладка запроектированной технологии и изготовленного

технологического оснащения.

На первом этапе

осуществляют выбор рациональных способов изготовления деталей и сборочных

единиц, разработку новых технологических процессов. Эта работа выполняется на

основе: чертежей на вновь спроектированное изделие; ГОСТов, отраслевых и

заводских стандартов на материалы, инструмент, а также на допуски и припуски;

справочников и нормативных таблиц для выбора режимов резанья; планируемых

размеров выпуска изделий.

Содержание работ по

проектированию технологических процессов складывается из следующих элементов:

выбора вида заготовок; разработки межцеховых маршрутов; определения

последовательности и содержания технологических операций; определения, выбора и

заказа средств технологического оснащения; установления порядка, методов и

средств технического контроля качества; назначения и расчета режимов резания;

технического нормирования операций производственного процесса; определения

профессий и квалификации исполнителей; организации производственных участков

(поточных линий); формирования рабочей документации на технологические процессы

в соответствии с ЕСТП.

На втором этапе ТПП,

во-первых, проектируют конструкции моделей, штампов, приспособлений,

специального инструмента и нестандартного оборудования, а во-вторых,

разрабатывают технологический процесс изготовления технологического оснащения,

который должен быть достаточно универсальным, но в то же время прогрессивным,

совершенным и обеспечивающим высокое качество изготовляемых деталей.

Разработка конструкций

технологической оснастки осуществляется конструкторскими бюро по оснастке и

инструменту в тесной взаимосвязи с технологами, которые проектируют

технологические процессы обработки деталей нового изделия.

На третьем этапе ТПП

изготавливают всю оснастку и нестандартное оборудование. Это наиболее

трудоемкая часть технологической подготовки (60 – 80 % труда и средств от

общего объема ТПП). Поэтому, как правило, эти работы проводят постепенно,

ограничиваясь вначале минимально необходимой оснасткой первой необходимости, а

затем повышая степень оснащенности и механизации производственного процесса до

максимальных экономически оправданных пределов. На этом этапе осуществляют

перепланировку (если это необходимо) действующего оборудования, монтаж и

опробование нового и нестандартного оборудования и оснастки, поточных линий и

участков обработки и сборки изделий.

На четвертом этапе ТПП

выверяют и отлаживают запроектированную технологию; окончательно отрабатывают

детали и узлы (блоки) на технологичность: выверяют пригодность и рациональность

спроектированной оснастки и нестандартного оборудования, удобство разборки и

сборки изделия; устанавливают правильную последовательность выполнения этих

работ; проводят хронометраж механообрабатывающих и сборочных операций и

окончательно оформляют всю технологическую документацию.

Технологическая

документация для различных типов производства (единичного, серийного и

массового) отличается глубиной разработки технологических процессов и степенью

их детализации. Сначала разрабатываются маршрутные межцеховые карты на

технологические процессы изготовления деталей и сборочных единиц. Маршрутные

карты указывают последовательность прохождения заготовок, деталей или сборочных

единиц по цехам и производственным участкам предприятия. Для изготовления

деталей и сборки изделия в единичном или мелкосерийном производствах достаточно

иметь конструкторскую документацию, маршрутное или маршрутно-операционное

описание технологического процесса либо перечень полного состава

технологических операций без указания переходов и технологических режимов. Для

серийного и массового производств, кроме маршрутной технологии, разрабатывается

технологический процесс с операционным описанием формообразования, обработки и

сборки. При этом для единичных технологических процессов разрабатывается

операционная технологическая карта, для типовых (групповых) технологических

процессов – карта типовой (групповой) операции. В них указываются все переходы

по данной конкретной операции и способы выполнения каждого, технологические

режимы, данные о средствах технологического оснащения, материалах и затратах

труда. Обычно в операционных картах помещают эскизные чертежи, изображающие

детали или части деталей и содержащие те размеры и указания на обработку,

которые необходимы для выполнения данной операции (способ закрепления деталей

на станке, расположение инструмента, приспособление и др.).

Кроме того, для

определенных изделий разрабатываются карты типовых технологических процессов

нанесения электролитических покрытий, химической обработки, нанесения

лакокрасочных покрытий, ведомости удельных норм расхода растворителей, анодов,

химикатов, ведомости подетальных отходов и другие документы.

Исходная информация для

разработки технологических процессов может быть базовой, руководящей и

справочной. Базовая информация включает наименование объекта, а также данные,

содержащиеся в конструкторской документации. Руководящая информация – это

отраслевые и заводские стандарты, устанавливающие требования к технологическим

процессам, оборудованию, оснастке, документация на действующие типовые и

групповые технологические процессы, производственные инструкции, документация

для выбора нормативов по технике безопасности и промышленной санитарии.

Справочная информация включает документацию опытного производства, описания

прогрессивных методов изготовления, каталоги, справочники, альбомы компоновок,

планировок и др.

Выбор оптимального

варианта технологического процесса. В

различных вариантах технологических процессов изготовления новых изделий могут

применяться различные заготовки, оборудование, технологическая оснастка и т.д.,

что приводит к различной трудоемкости, производительности и использованию

рабочих различной квалификации. Сопоставление вариантов технологической себестоимости дает представление

об экономичности каждого из них.

Следует отметить, что

величина технологической себестоимости изготовления отдельных изделий (деталей

узлов) в значительной мере зависит от объема производства. Следовательно, все

затраты на изготовление изделий по степени их зависимости от объема

производства целесообразно подразделять на переменные (Упер.), годовой размер которых изменяется

прямо пропорционально годовому объему выпуска продукции (Q), и условно-постоянные (Упос.),

годовой размер которых не зависит от изменения величины объема производства.

К переменным затратам

относятся: затраты на основные материалы за вычетом реализуемых отходов;

затраты на топливо, предназначенные для технологических целей; затраты на

различные виды энергии, предназначенные для технологических целей; затраты на

основную и дополнительную заработную плату основных производственных рабочих с

отчислениями в социальные фонды; затраты, связанные с эксплуатацией

универсального технологического оборудования; затраты, связанные с

эксплуатацией инструмента и универсальной оснастки.

К условно-постоянным

затратам относятся: затраты, связанные с эксплуатацией оборудования, оснастки и

инструмента, специально сконструированных для осуществления технологического

процесса по данному варианту; затраты на оплату подготовительно-заключительного

времени.

Общая формула технологической

себестоимости для операции имеет вид:

З = Упер.

Q + Упос., (3.21)

Графически затраты по

технологической себестоимости вариантов технологических процессов 1 и 2 могут

быть представлены линиями ЗТ1 и ЗТ2 (рис.

3.9).

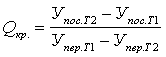

Точка пересечения этих

линий А определяет критическое количество деталей Qкр, при котором оба варианта будут равноценными, то есть

, (3.22) , (3.22)

или

, (3.23) , (3.23)

откуда

. (3.24) . (3.24)

где З – общие затраты на

техпроцесс;

Упос. и Упер. ─

соответственно

условно-постоянные и условно-переменные затраты.

Рис. 3.9. График

сравнительной оценки двух вариантов технологического процесса

В нашем примере при

объеме выпуска изделий меньше критического более экономичным будет вариант 1, а

при количестве изделий больше критического ─ вариант 2.

Выбор наиболее

экономичного варианта реализации технологического процесса из множества

возможных способов изготовления продукции следует в общем случае осуществлять

по минимуму приведенных затрат, которые принимаются в качестве критерия

оптимальности. Однако для сопоставления вариантов технологических процессов во

многих случаях достаточно ограничиться расчетом технологической себестоимости

выпуска. В последнюю входят, как было сказано ранее, лишь затраты, меняющиеся

только при изменении вариантов.

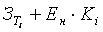

Поэтому в дальнейшем в

качестве ценовой функции используются не полные приведенные затраты, а минимум

суммы

, (3.25) , (3.25)

где  ─

технологическая себестоимость годового выпуска по варианту изготовления; ─

технологическая себестоимость годового выпуска по варианту изготовления;

Ен ─ нормативный коэффициент эффективности

вложений;

Кi ─ капитальные вложения, изменяющиеся при

смене варианта технологического процесса.

Это может быть интересно (избранные параграфы):

- Общая характеристика типов производства

- Процесс управления логистикой

- Организация энергетического хозяйства предприятия

- Производственный цикл и его структура

Похожие материалы:

Технологическая подготовка производства (ТПП)

Акулов В.Б., Рудаков М.Н. Теория организации: Технологическая единица на основе разделения труда

Технический редактор

Технологическая стратегия предприятия

Технологический прогресс (Фролова Т.А.)

Технология оценки недвижимости

|